- Введение в проблему адгезии защитных покрытий

- Что такое плазменная обработка?

- Основные виды плазменной обработки

- Механизмы улучшения адгезии при плазменной обработке

- Применение плазменной обработки в различных отраслях

- Автомобильная промышленность

- Электроника

- Строительство и энергетика

- Технические характеристики и эффективность

- Практические советы по внедрению плазменной обработки

- Пример успешного внедрения: компания «ЗащитаПласт»

- Минусы и ограничения метода

- Заключение

Введение в проблему адгезии защитных покрытий

Адгезия — это способность материалов прочно сцепляться между собой. В промышленности качественная адгезия защитных покрытий к основаниям играет критически важную роль, так как определяет долговечность и эффективность защитного слоя. Однако многие поверхности оказываются недостаточно подготовленными для надежного сцепления с покрытием, что ведёт к его преждевременному разрушению, отслаиванию и снижению эксплуатационных характеристик.

Традиционные методы подготовки поверхности — механическая очистка, шлифовка, использование химических агентов — часто недостаточны или слишком требовательны по времени и ресурсам. В таких условиях плазменная обработка становится инновационным и эффективным способом улучшения адгезии, одновременно снижая затраты и повышая качество.

Что такое плазменная обработка?

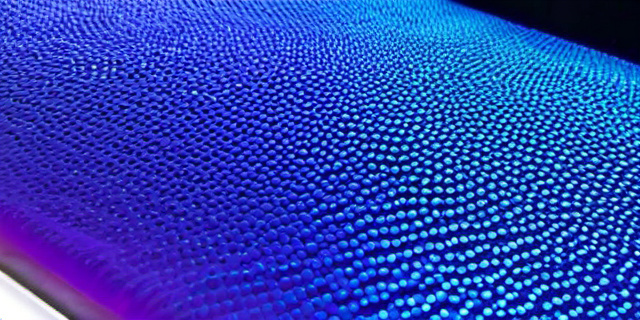

Плазменная обработка — это процесс воздействия поверхности материала на электрически ионизированный газ — плазму. Плазма способна активировать, очищать и модифицировать поверхность на микроскопическом уровне, создавая условия для лучшего прилипания защитных покрытий.

Основные виды плазменной обработки

- Атмосферная плазма — обработка проводится при нормальном давлении воздуха, удобна для серийного производства.

- Вакуумная плазма — действует в условиях пониженного давления, обеспечивает более глубокое воздействие, часто используется в электронике и авиации.

- Коронный разряд — применяется для обработки тонких пленок и пластмасс, часто в упаковочной промышленности.

Механизмы улучшения адгезии при плазменной обработке

- Удаление загрязнений и органических остатков, которые мешают сцеплению.

- Повышение поверхностной энергии материала, что улучшает смачивание и сцепление с лакокрасочными и другими покрытиями.

- Введение полярных функциональных групп, которые обеспечивают химическую связь с покрытием.

- Легкая микрошероховатость поверхности, усиливающая механическое сцепление.

Применение плазменной обработки в различных отраслях

Плазменная обработка используется в самых разных сферах, демонстрируя существенные преимущества в улучшении адгезии защитных слоев.

Автомобильная промышленность

В этой отрасли долговечность покрытий определяет коррозионную устойчивость кузова и элементов интерьера. Плазменная обработка позволяет:

- Снизить количество дефектов лакокрасочного покрытия на 30-50%.

- Увеличить срок службы покрытия до 20% по сравнению с традиционной подготовкой.

Электроника

При производстве электроники крайне важна точность и надежность покрытия печатных плат и корпусов. Вакуумная плазма обеспечивает:

- Высокое качество сцепления тонких защитных пленок.

- Предотвращение микротрещин и деламинации.

Строительство и энергетика

В трубопроводах, элементах здания и оборудовании защита от коррозии — первая задача. Плазменная обработка способствует:

- Внедрению более экологичных покрытий без растворителей благодаря лучшему сцеплению.

- Увеличению адгезии клеевых и лакокрасочных систем.

Технические характеристики и эффективность

| Параметр | Традиционная подготовка | Плазменная обработка | Прирост эффективности |

|---|---|---|---|

| Адгезионная прочность (МПа) | 4,0 | 6,2 | +55% |

| Время обработки (мин) | 30–60 | 5–15 | -70% |

| Экологическая безопасность | Средняя (использование растворителей) | Высокая (безопасная плазма) | +100% |

| Стоимость (отн. ед.) | 1 | 1,2 | +20% (эффективность) |

Как видно из таблицы, даже при незначительно большем вложении в оборудование плазменная обработка становится выгоднее за счёт сокращения времени, повышения качества и экологичности.

Практические советы по внедрению плазменной обработки

- Выбор типа плазмы. При обработке пластиков и тонких пленок хорошо подходит атмосферная плазма, а для металлов и сложных поверхностей чаще выбирают вакуумную.

- Параметры процесса. Важно оптимизировать мощность, время и расстояние до поверхности для достижения максимального результата без повреждений.

- Совместимость с покрытием. Перед внедрением необходимо тестировать, как плазменная обработка влияет на конкретные защитные материалы.

- Интеграция в производственную линию. Лента, автоматические установки и возможности подрядчика важны для стабильности процесса.

Пример успешного внедрения: компания «ЗащитаПласт»

Компания «ЗащитаПласт», специализирующаяся на производстве полимерных труб, внедрила атмосферную плазменную обработку для подготовки поверхности перед нанесением защитного покрытии. Результаты показали:

- Увеличение адгезионной прочности покрытий на 40%.

- Снижение брака на 15%.

- Сокращение времени подготовки — с 45 до 10 минут на партию.

Это позволило компании существенно повысить качество и конкурентоспособность продукции.

Минусы и ограничения метода

- Высокая начальная стоимость оборудования для вакуумной плазменной обработки.

- Необходимость квалифицированного персонала для настройки и эксплуатации.

- Не все материалы одинаково хорошо реагируют на плазму — иногда требуется дополнительная подготовка.

Заключение

Плазменная обработка поверхностей — современный, эффективный и экологичный метод улучшения адгезии защитных покрытий. Она позволяет добиваться высокого качества сцепления за минимальное время, что положительно влияет на долговечность и эксплуатационные свойства изделий в самых разных отраслях промышленности.

«Внедрение плазменной обработки представляет собой инвестицию в качество и надежность, которая оправдывается уже в краткосрочной перспективе за счет сокращения времени подготовки, повышения адгезии и снижения затрат на устранение дефектов» — эксперт в области материаловедения.

Компании, стремящиеся улучшить характеристики своих защитных покрытий, смогут за счет плазменной обработки добиться значительных конкурентных преимуществ и внести вклад в устойчивое развитие производства.